TPM Danışmanlığı (Total Productive Maintanance)

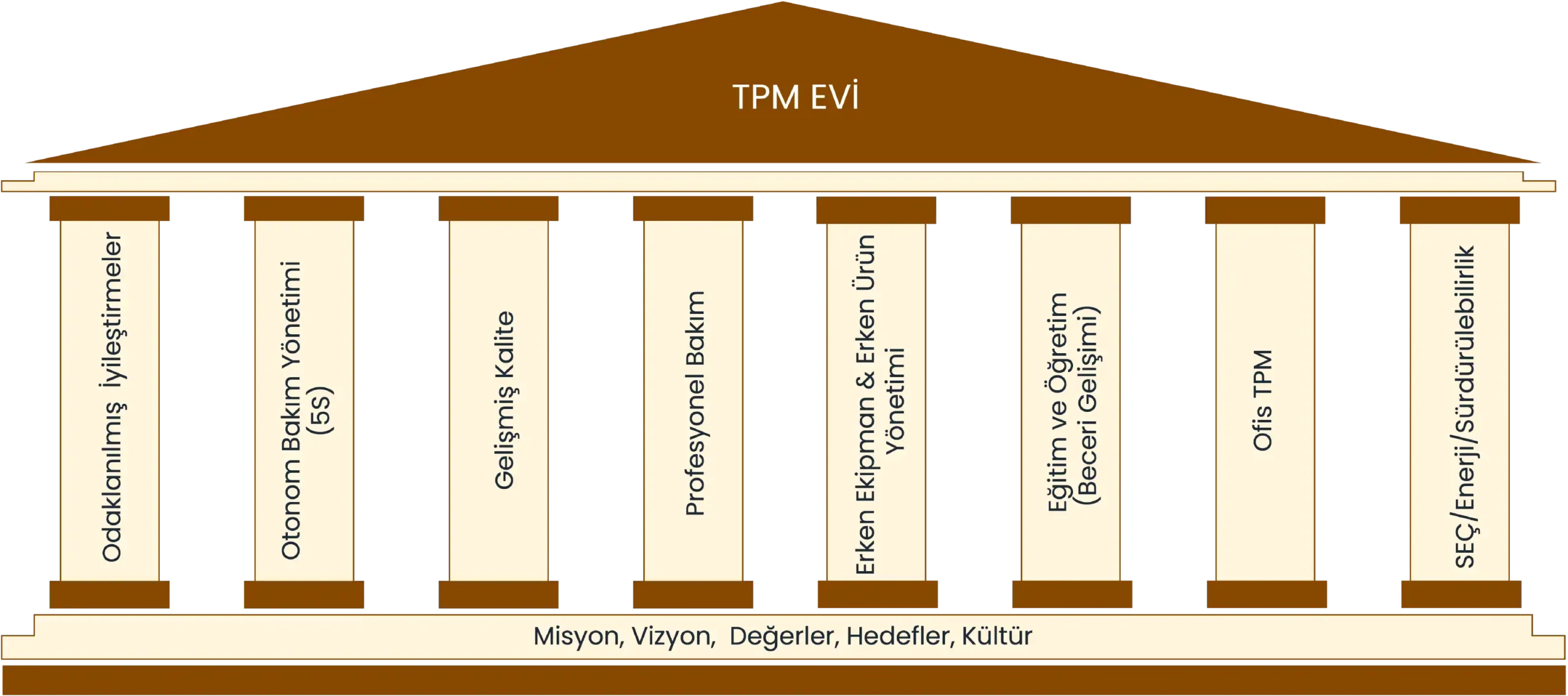

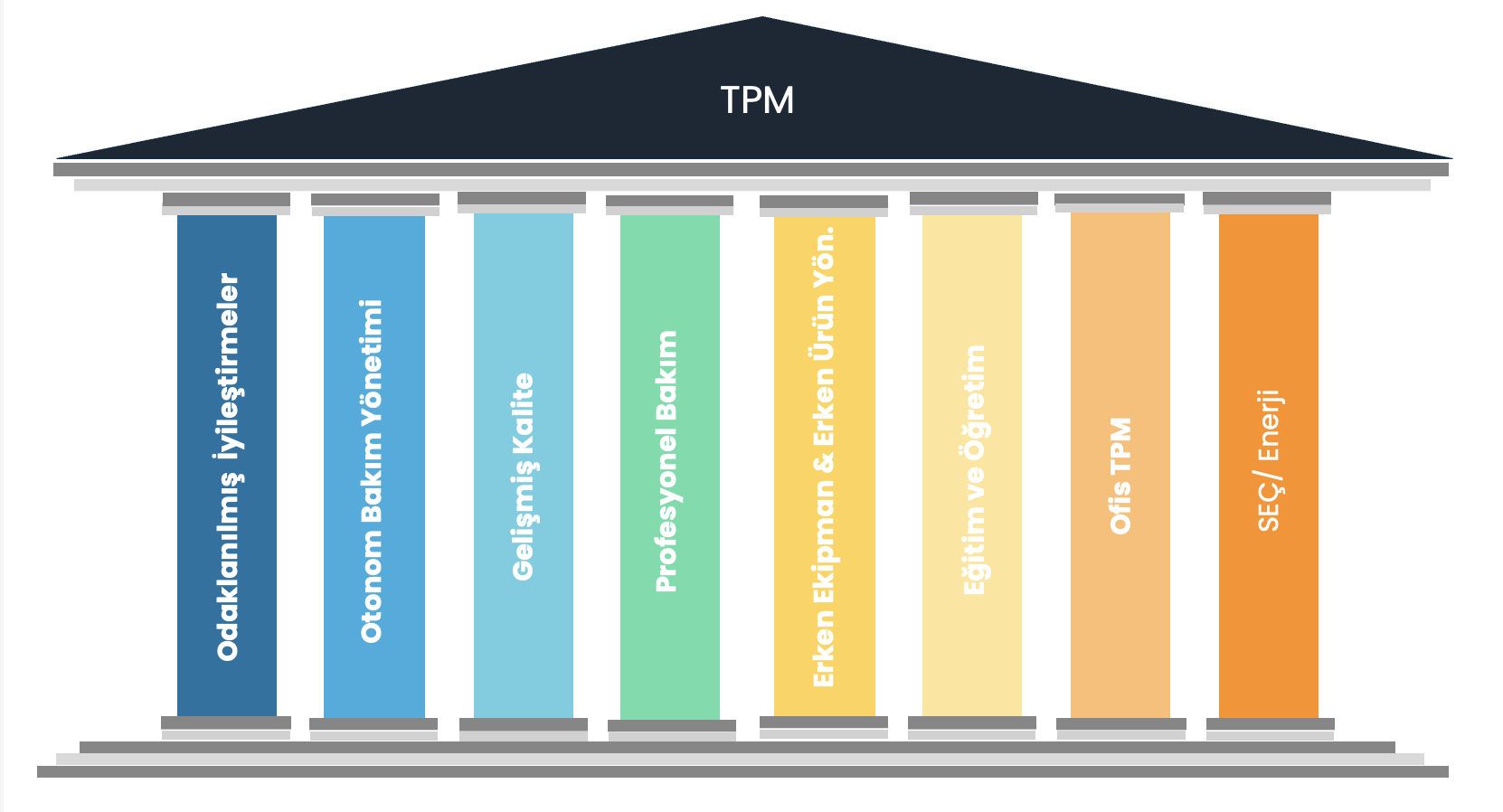

TPM, Otonom Bakım, Planlı Bakım, Erken Ekipman Yönetimi, Eğitim & Gelişim gibi 8 temel sütun üzerine kuruludur. Özellikle Otonom Bakım (Autonomous Maintenance) sayesinde operatörlerin günlük temizlik, inceleme ve küçük bakım işlemlerini yaparak makineleri daha iyi tanımaları sağlanır.

Bu sistem, özellikle OEE (Overall Equipment Effectiveness – Genel Ekipman Etkinliği) kavramıyla bağlantılıdır ve makinelerin kullanılabilirlik, performans ve kalite açısından en iyi seviyeye gelmesini hedefler.

Ekipmanların Kesintisiz Çalışmasını Sağlamak

- Plansız arızaları ve duruşları önleyerek üretimde sürekliliği sağlamak.

Ekipman Verimliliğini Artırmak

- Makine ve ekipmanların performansını en üst düzeye çıkarmak.

Kaliteyi Geliştirmek

- Üretimde hata ve defolu ürün oranını azaltmak.

İsrafı ve Maliyetleri Azaltmak

- Gereksiz duruşları, enerji kayıplarını ve bakım maliyetlerini düşürmek.

Çalışan Katılımını Artırmak

- Operatörlerin bakım süreçlerine aktif olarak katılımını sağlayarak, ekipman sahipliği bilincini geliştirmek.

İş Güvenliği ve Çevreyi İyileştirmek

- Kazaları önlemek ve güvenli çalışma ortamı sağlamak.

TPM’in amacı üretim kayıplarını minimuma indirerek, maksimum verimlilik ve kaliteye ulaşmaktır

- Odaklanılmış İyileştirmeler (Kobetsu Kaizen)

- Otonom Bakım Yönetimi / 5S Temizlik ve Düzen

- Gelişmiş Kalite

- Profesyonel Bakım

- Erken Ekipman / Erken Ürün Yönetimi

- Eğitim ve Öğretim (Becerilerin Gelişimi)

- Ofis TPM

- İSG ve Çevre/ Enerji

Ekipman Verimliliğinin Artması

- OEE (Overall Equipment Effectiveness – Genel Ekipman Etkinliği) oranı yükselir.

- Makineler daha az arıza yapar ve daha uzun ömürlü olur.

- Plansız duruşlar ve arıza süreleri azalır.

Üretimde Kesintisiz Akış ve Verimlilik Artışı

- Üretim hatlarında aksama ve darboğazlar önlenir.

- Makine ve ekipmanların çalışma süreleri artar, daha fazla üretim kapasitesi elde edilir.

Kalite Artışı ve Hata Oranının Azalması

- Defolu ürün sayısı ve hurda oranı düşer, böylece müşteri memnuniyeti artar.

- Üretim süreçlerinde hata önleme (Poka-Yoke) ve sürekli iyileştirme (Kaizen) uygulamaları devreye girer.

Bakım Maliyetlerinin Azalması

- Ani ve beklenmedik arızalar azalacağı için acil bakım maliyetleri düşer.

- Düzenli bakım yapıldığı için yedek parça tüketimi optimize edilir.

İş Güvenliği ve Çalışma Ortamının İyileşmesi

- Kazalar ve iş güvenliği riskleri azalır.

- Operatörler makineleri daha iyi tanıdığı için bilinçli ve güvenli çalışma sağlanır.

Çalışan Katılımının ve Motivasyonunun Artması

- Operatörler otonom bakım yaparak makinelerden sorumlu hale gelir.

- Ekip çalışması ve sürekli iyileştirme (kaizen) kültürü gelişir.

Maliyetlerde ve İsrafta Azalma

- Enerji, hammadde ve üretim maliyetleri düşer.

- Üretim kayıpları minimuma indiği için verimsizlikler giderilir.

Çevresel ve Kurumsal Sürdürülebilirliğin Artması

- Atık miktarı ve karbon ayak izi azalır.

- Daha sürdürülebilir ve çevreci bir üretim modeli oluşturulur.