Yalın Yönetim (Lean Management) Danışmanlığı

- İsrafı ortadan kaldırmak (gereksiz maliyet, zaman ve kaynak kayıplarını minimize etmek).

- Değer akışını hızlandırmak (üretim ve hizmet süreçlerini optimize etmek).

- Sürekli iyileştirme (Kaizen) kültürünü benimsemek.

- Müşteri memnuniyetini en üst düzeye çıkarmak.

- Çalışan katılımını artırmak ve iş süreçlerini verimli hale getirmek.

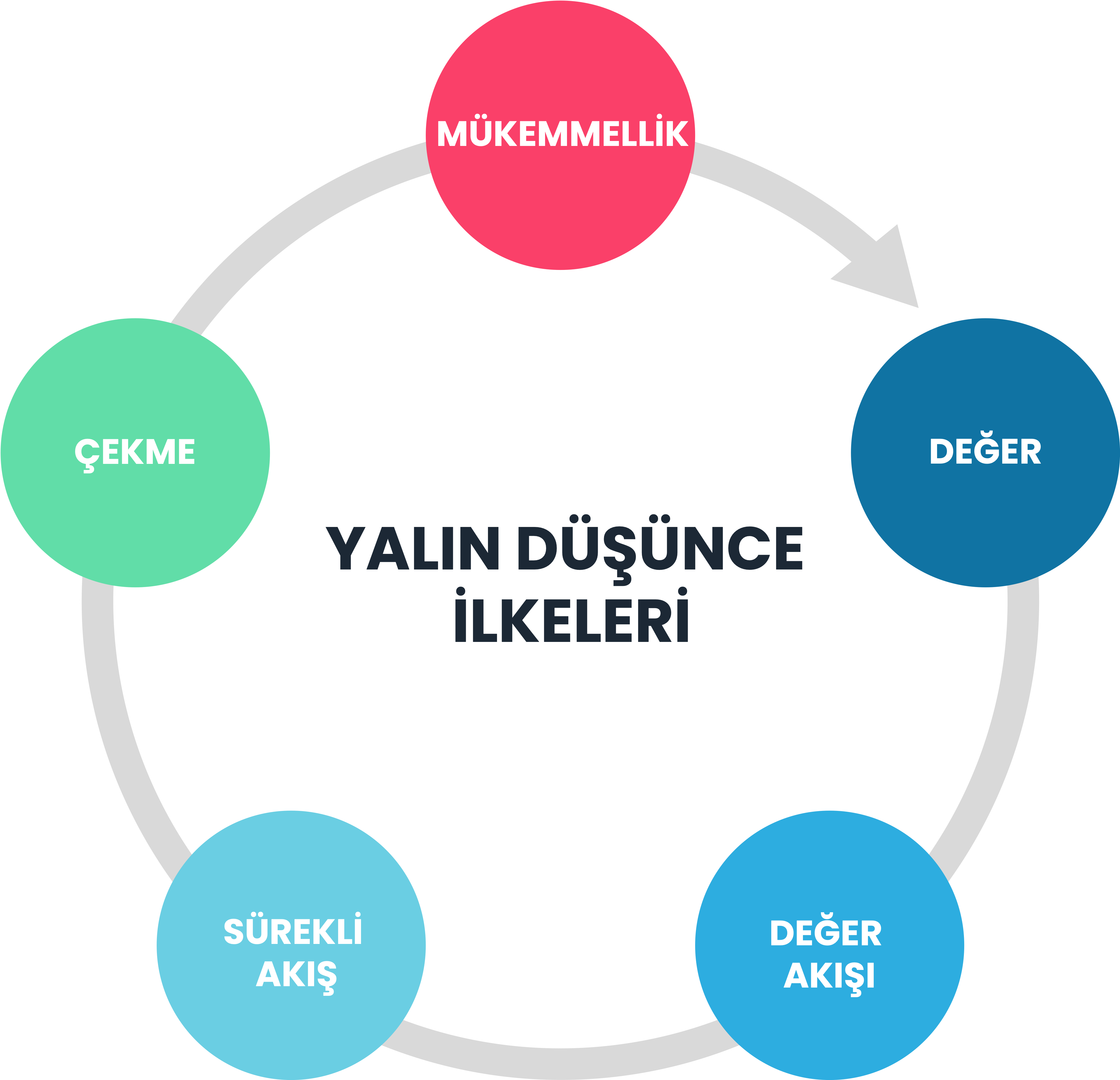

- Müşterinin neye değer verdiğini anlamak ve odaklanmak.

Değer Akışının Tanımlanması:

- Ürünün veya hizmetin üretim sürecindeki tüm adımları analiz etmek ve gereksiz olanları ortadan kaldırmak.

Akışın Sağlanması:

- Üretim veya hizmet sürecinde kesintisiz bir akış oluşturmak, darboğazları ve beklemeleri önlemek.

Çekme Sisteminin (Pull System) Kullanılması:

- Stokları minimum seviyede tutarak müşteri talebine göre üretim veya hizmet sunumu yapmak.

Mükemmelliğe Ulaşmak (Kaizen):

- Sürekli iyileştirme kültürünü benimseyerek daha iyi, daha hızlı ve daha verimli süreçler oluşturmak.

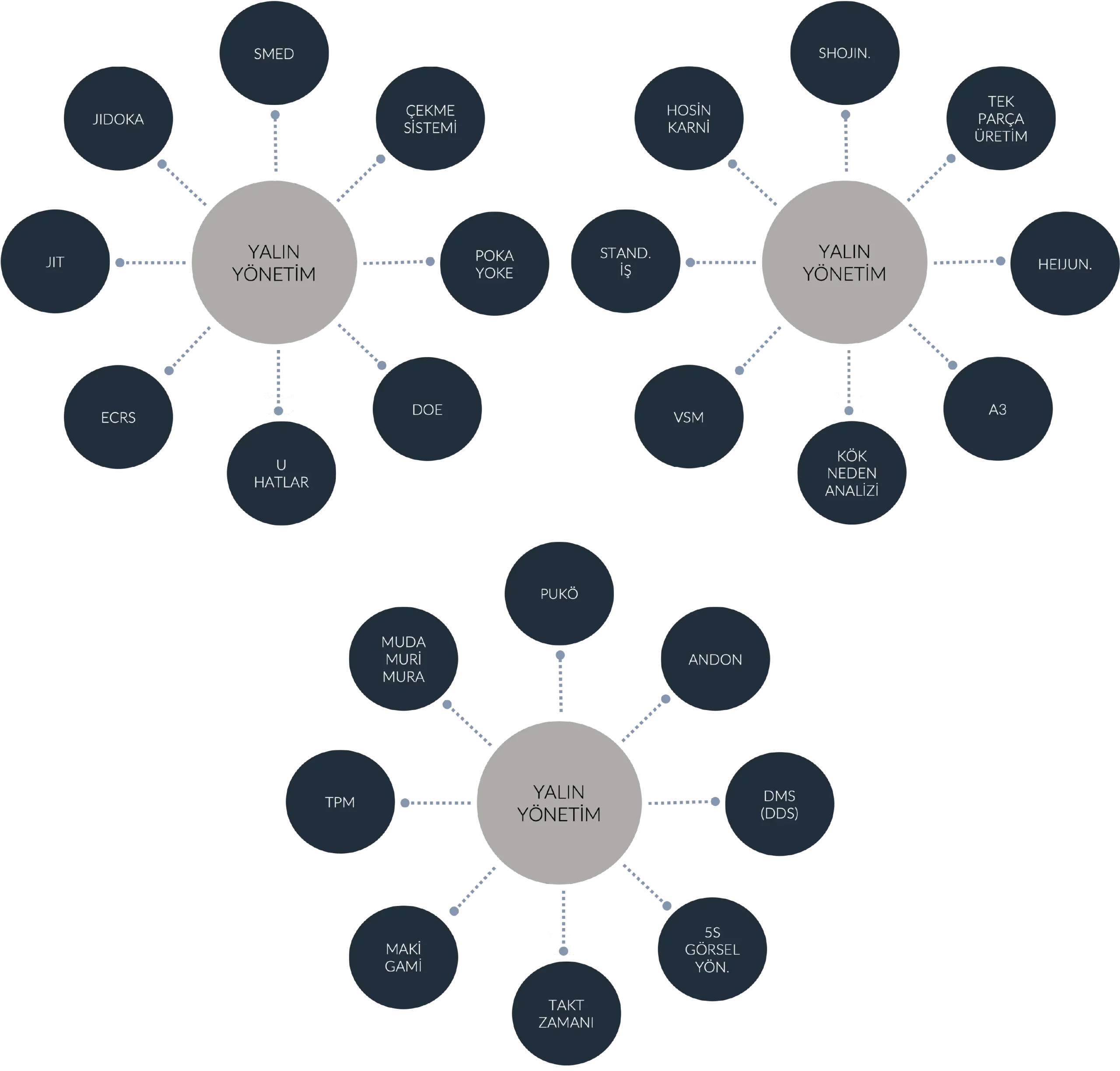

SMED: Tekli dakikalarda ayar yapma, ürün değiştirme veya format yapmaktır.

Çekme Sistemi – Kanban : Ürünün itme yerine çekme sistemiyle akışını sağlamak, müşteri taleplerine göre üretim yapmak ve kanban kartları kullanmaktır.

Poka Yoke: Hatasızlaştırma, hatayı önleyen mekanizmalar ve düzeneklerin oluşturulması ve devreye alınmasıdır.

Doe (Design of Experiments): Deney tasarımı, modelleme ve üretimde olabilecek kritik problemleri önceden görmek ve tasarımlar gerçekleştirmektir.

U-Hatları: Operatörlerin makine yerleşimlerine göre daha fazla makineyi yönetebilmeleridir.

Kaizen: Küçük / Büyük sürekli iyileştirmelerle problemleri ortadan kaldırmaktır.

ECRS Elimine Et- Birleştir- Yeniden Düzenle – Basitleştir : Faaliyetlerimizi gözden geçirirken, iyileştirmeler yaparken hangi noktaları daha iyi yaparak işlem sürelerimizi kayıpsız hale getiririz.

Jit (Just in Time): Müşterinin talep ettiği miktarı istenilen kalitede ve zamanında üretmek ve müşteriye ulaştırmaktır.

Jidoka (Otomasyon) : Makinelerin ürettiği ürünü kontrol etme, bir anormallikte otomatik durabilme veya müdahale yetkisinin veya bir işaretin (sinyalin) verilmesidir.

Shojinka (İş Rotasyonu): İş gücü sayısını talep değişikliklerine göre azaltma veya artırmaktır. İş gücünün beceri seviyelerinin artırılmasıdır.

Tek Parça Üretim: Üretim akışının işlem akış yönüne göre düzenlenmesidir. Kitle üretiminden akış zincirine göre sürekli akışın sağlandığı üretim tarzına geçiştir (Kesintisiz Üretim).

Heijunka (Dengeli Üretim) : Üretim hatlarının talep değişikliklerine uyumlu hale getirilmesidir (Esnek üretim). Üretim taleplerine göre üretim hatlarının optimize edilerek belirli bir sırada yüklenmesidir.

A3 Raporlama: Bir problem çözme aracı olarak işlev görürken aynı zamanda problemi A3 kağıdına aktarma ve bütünü görme aracıdır.

Kök Neden Analizi: Problemleri ortadan kaldırırken ve kök nedenlere ulaşırken değişik problem çözme araçlarından yararlanmaktır.

VSM (Değer Akış Haritalama): Bilgi, malzeme, ürün ve zaman akışının kayıp yaşanmadan harita üzerinde görülmesi ve iyileştirme alanlarının ortaya çıkarılmasıdır (Darboğaz Analizi).

Standart İş: Üretim süreci üzerindeki tüm faaliyetlerin zaman skalasına taşınıp, sayısal hale getirilmesi, iş standartlarının oluşturulmasıdır (Standartlaştırılmış İş).

Hoshin Kanri (Poilitkaların Açılımı) : Stratejik planlar doğrultusunda politikaların yayılımıdır. Sayısal hale getirilmiş hedeflerin üst yönetimden başlanarak aşağıya doğru kırılması ile organizasyonun en alt katmanlarına kadar indirilmesi ve anlaşılmasının sağlanmasıdır.

PUKÖ : Planlama – Uygulama-Kontrol Etme– Önlem Alma: Bir faaliyetin yerine getirilmesinde veya bir problemin ortadan kaldırılmasında veya bir iyileştirmenin / geliştirmenin gerçekleştirilmesinde takip edilecek adımları tanımlayan ve sonuca kayıp yaşamadan ulaşmayı hedefleyen bir araçtır.

ANDON (Uyarı Sistemi): Andon sistemi üretim süreçlerinde kullanılan bir görsel ve/veya sesli uyarı sistemidir. Işık, ses ile uyarılar yapılır ve kalite güvence altına alınır.

Maliyetlerin Azalması

Fazla stok, gereksiz hareketler ve bekleme süreleri azaltılır.

- Gereksiz üretim ve işlem maliyetleri ortadan kaldırılır.

- Verimsizliklerden kaynaklanan gereksiz iş gücü ve enerji tüketimi düşer.

Verimliliğin Artması

- İş akışları daha düzenli hale getirilir, darboğazlar kaldırılır.

- Çalışanlar ve ekipmanlar daha etkin kullanılır.

- Daha kısa üretim süreleri ve daha hızlı teslimat süreleri sağlanır.

Kalitenin Yükselmesi

- Hata oranı düşer, yeniden işleme ve hurda maliyetleri azalır.

- Sürekli iyileştirme (Kaizen) kültürü sayesinde kalite standardı yükselir.

- Müşteri beklentilerine uygun, hatasız ürün ve hizmet sağlanır.

Çalışan Motivasyonunun ve Katılımının Artması

- Çalışanların sürece aktif katılımı teşvik edilir.

- İş yükü dengelenir ve gerekli eğitimler verilerek çalışanların yetkinlikleri artırılır.

- Takım çalışması güçlenir ve iş tatmini artar.

Esnek ve Hızlı Üretim Yeteneği

- Müşteri taleplerine ve piyasa değişimlerine hızlı uyum sağlanır.

- Daha küçük partilerle, tam zamanında üretim (Just-in-Time, JIT) sağlanır.

- Yeni ürün geliştirme süreci hızlanır.

Müşteri Memnuniyetinin Artması

- Daha hızlı teslimat süreleri ve hatasız ürün/hizmet sağlanır.

- Değer odaklı üretim yapılarak müşteri ihtiyaçlarına odaklanılır.

- Güvenilirlik ve kalite artışı müşteri sadakatini güçlendirir.

Sürekli İyileştirme Kültürü (Kaizen) ve Rekabet Avantajı

- İşletme yenilikçi ve dinamik bir yapıya kavuşur.

- Pazarda sürdürülebilir rekabet avantajı elde edilir.

- Sürekli gelişim anlayışı sayesinde uzun vadede büyüme ve kârlılık artar